随着电子通讯、电机电器、汽车和家电等产品技术的迅速发展,冲压制品在生活中的应用范围越来越广,据统计,全世界的钢材中,有60~70%是板材,其中大部分都是经过冲压制成的成品。小到家用电器、生活器皿、仪器仪表,大到汽车车身底盘油箱、锅炉汽包、特种航空件等都是冲压制成。

而随着对精密冲压件的需求量与日俱增,技术要求也越来越高,特别是在当今中国,人工成本日益升高,人口红利逐渐消失,以机器取代人力,以技术取代人口红利,就成了新的产业优化升级和经济持续增长的动力之源。采用连续冲压工艺是提高冲压生产率的有效途径。

冲模的三个种类

众所周知,冲模是冲压生产中必不可少的模具,使板料产生分离或变形。现有的冲模基本可分为简单模、连续模和复合模三种。

1.简单冲模

一般由一个凸模和一个凹模,也可多个凸模和多个凹模,是在冲床的一次冲程中只能完成一种冲裁工序。这一工程打完了之后,需要人工或机械手把产品从模具里取出来,放到下一站的模具里继续生产,直到最后一个工序打完,整个产品才算完成。这种模具生产起来费时费力,需要花费较多的人工和时间成本,产品报废率也高。

2.复合冲模

在一次冲程中,在模具同一部位上同时完成数道冲压工序的模具,称为复合模。复合模适用于产量大、精度高的冲压件。

3.连续冲模

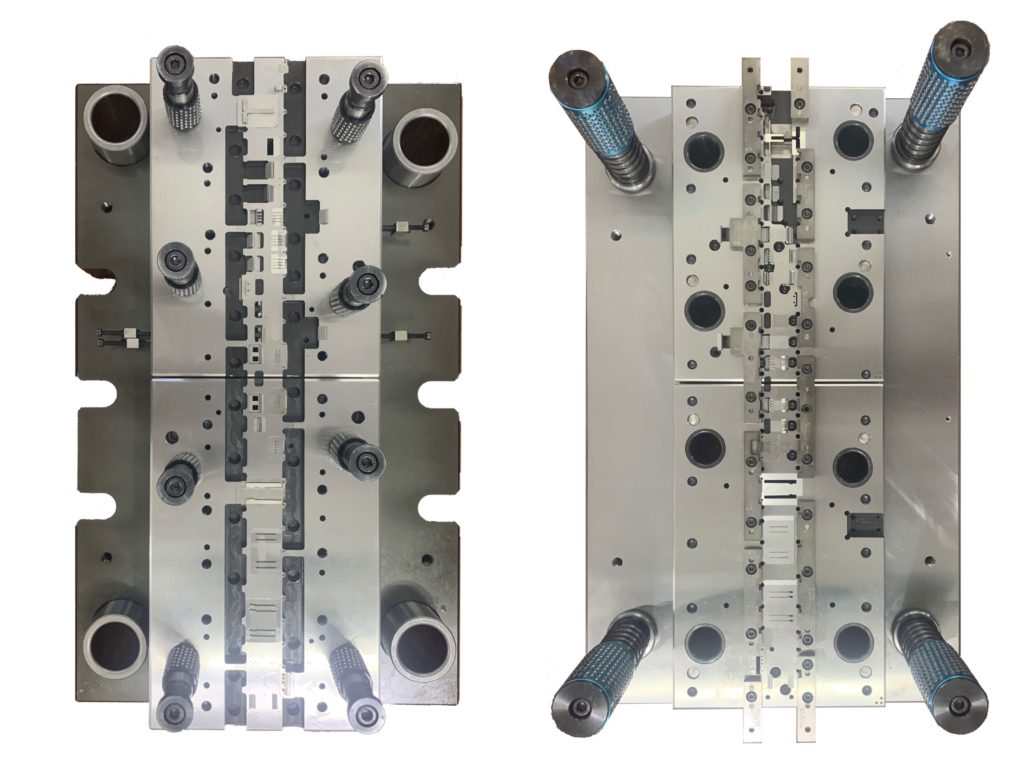

也称“级进模”,是指在冲压的一次行程过程中,按一定的顺序,在不同的工位上同时完成两道或两道以上冲压工序的模具,这种模具生产效率高、速度快,一小时可以生产上千个产品,节省人工和时间成本,产品报废率低。

连续模有如下特点:

1、一副连续模可以完成冲裁、弯曲、成形、拉深等多道工序。压力机每次冲程可冲制一个工件或工序件,因此具有比复合模更高的劳动生产率。

2、使用连续模冲压可以减少设备、模具数量和车间面积,省去了半成品的转运和存储。

综上所述,简单冲膜和复合冲膜均需较多人力,而连续模一个行程就可以打出一个完成品。俗话说,工欲善其事,必先利其器,一条高效的流水线一定离不开高效的设备,连续冲模从原材料直至产品成型,只需要一台包含多个工位的冲床便可以完成一整条产品流水线的作业,不仅节约了人工成本,更重要的是减少了大批量产品生产时多台冲床之间交接的时间成本,极大地提高了生产效率。

连续冲模在现实中的应用

据悉,连续沖模在欧、美、日等先进国家已有百年历史,在国内,随着近年来电子科技的不断发展,成了冲压界提升产能、效率、降低成本的有效途径。

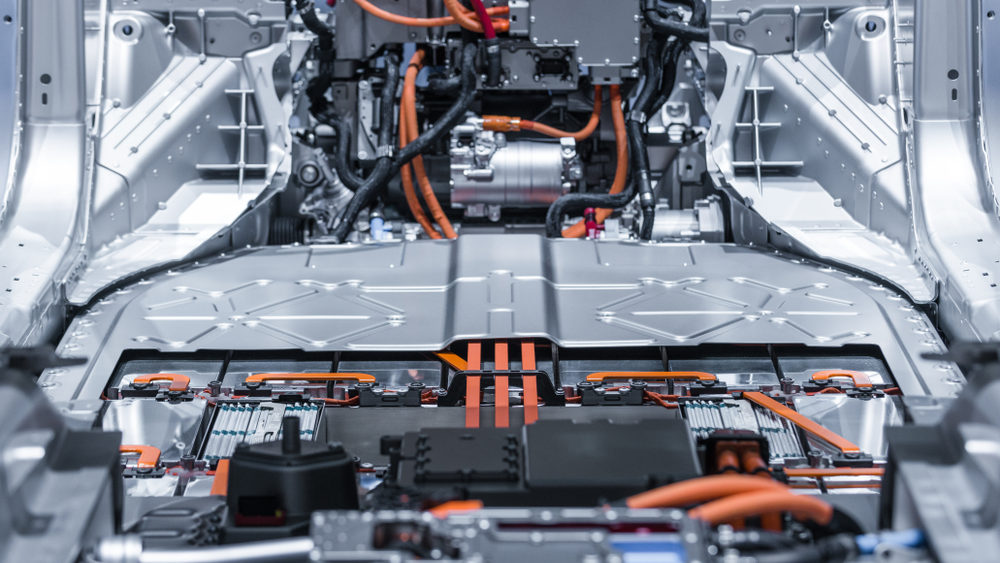

例如在汽车领域的应用。近年来,互联网造车新势力不断涌现,新能源汽车得到了长足发展,连续冲压技术应用在车身覆盖件及大型结构件时,不仅可以做到生产时在上死点不停止,还可实现机器人与压力机滑块位置对应、同步运行。

一方面极大地提高了成形工艺性,使零件开裂缩颈等缺陷大幅减少,提高了产品合格率。另一方面减小了模具运动部件的相对速度,减少了磨损,大幅延长了模具寿命和维修保养的时间间隔。

如何设计一套高速连续冲模具?

要设计一套高速精密连续冲模仪器并不简单,首先要对你所生产的产品进行全面的研究分析,其次要注意各模组之间的间距、零件加工精度、组立精度、配合精度与干涉问题,以期达到连续模自动化大量生产的目的。

总而言之,在当今竞争如此激烈的冲压加工行业,连续冲压绝对是企业转型升级的必然趋势!